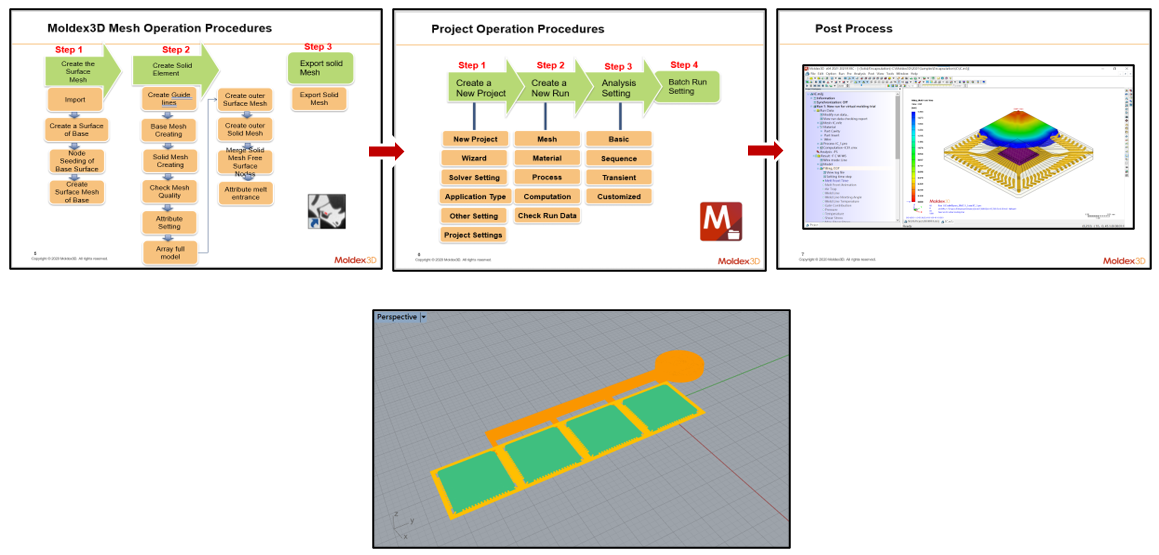

的设计并透过复制实体网格等方式建立一个完整封装模型,并且在模型外进行流道等实体网格的建立及边界条件设定等,才算是完成一个封装制程分析的网格处理。而待网格处理完成后还需建立项目,其建立步骤:先创建一个新专案;接着建立分析流程,包含设定网格、材料、成型条件等等;再来就是分析顺序的设定,这些都完成后才

这些繁琐的建模流程每每都需耗费好几天的时间和大量的精力,故对于CAE工程师及整个管理团队来说,容易构成3个无可避免的痛点:

在分析验证的过程中往往都需要CAE工程师的操作,因此难以将企业内部全部的封装设计进行完整分析,故容易造成一些产品潜在的设计问题没有被立即发现;如果要对企业内部全部的封装设计进行完整分析,就需要建立庞大CAE工作团队,对于企业的经营管理上又不切实际。

普遍的IC封装流程都需在分析操作上花费大量的人工操作时间,这无疑是对人力资源的浪费,而CAE工程师的价值也因此无法有效被凸显出来。

因此,为了避免时间精力的耗费、人力资源的损耗及可能造成的疏失,Moldex3D iSLM将所有的步骤转向更完整、精确的IC封装制程,并提供了一套自动化IC封装工作流程,以「事先定义一系列标准的参数及数据库」,让原本就是高标准化的IC封装产业除了继续沿承此精神之外,更朝向简单化的方向开展,进而实现自动化的IC封装,仿真分析工作流程。

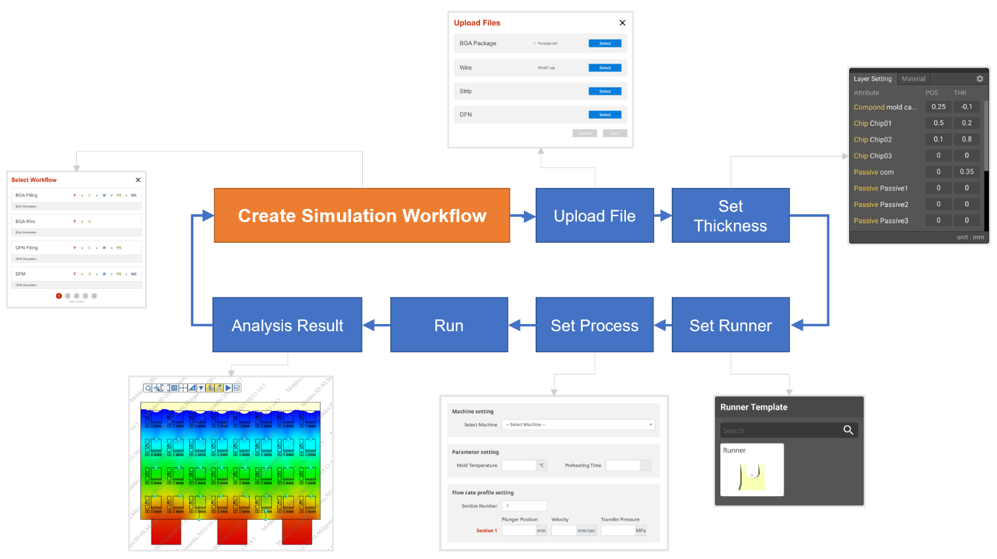

上述提及的标准化项目包含统一定义了设计图层的名称、流道的设计、模具的参数等等,虽然乍看之下较不弹性,但却能让工作流程变得自动化。

在iSLM的环境下,使用者将2D设计档(*.dxf)上传,并设定各项对象图层的几何、材料的参数,接着填入成型条件的设定之后,就能开始进行分析;而待分析过程结束,便可至3D检视平台中查看相关分析结果。整个过程包含导入模型、自动创建网格、成型参数设定到完成分析,皆是于iSLM平台上进行。

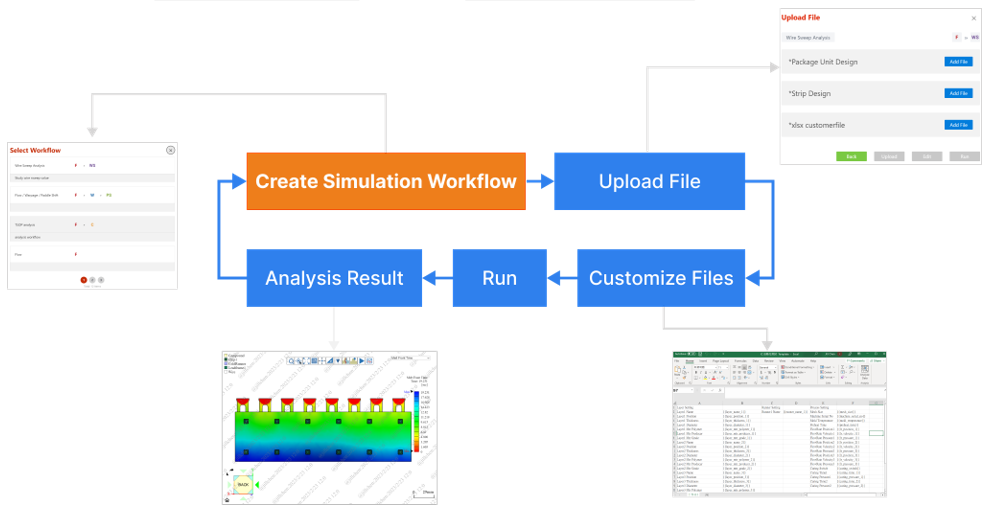

另一方面,为了能更加贴近自动化的核心理念,Moldex3D iSLM也提供了另一种分析流程设定,那就是「IC仿真封装分析自动化流程」。此流程将前述统一定义流道设计、模型参数等等的标准化步骤以自定义档案模板的方式先行建立,使用者仅需在项目中上传2D设计档(*.dxf)及根据模板形式上传对应的活页簿数据文件(*.xlsx)或JSON文件,系统即会自动读取与传递使用者所上传的档案内容,以完成自动化的模拟分析工作。此举大大缩减了人力资源的消磨,更将标准化的设定流程往上提升至客制化、自动化的层次。

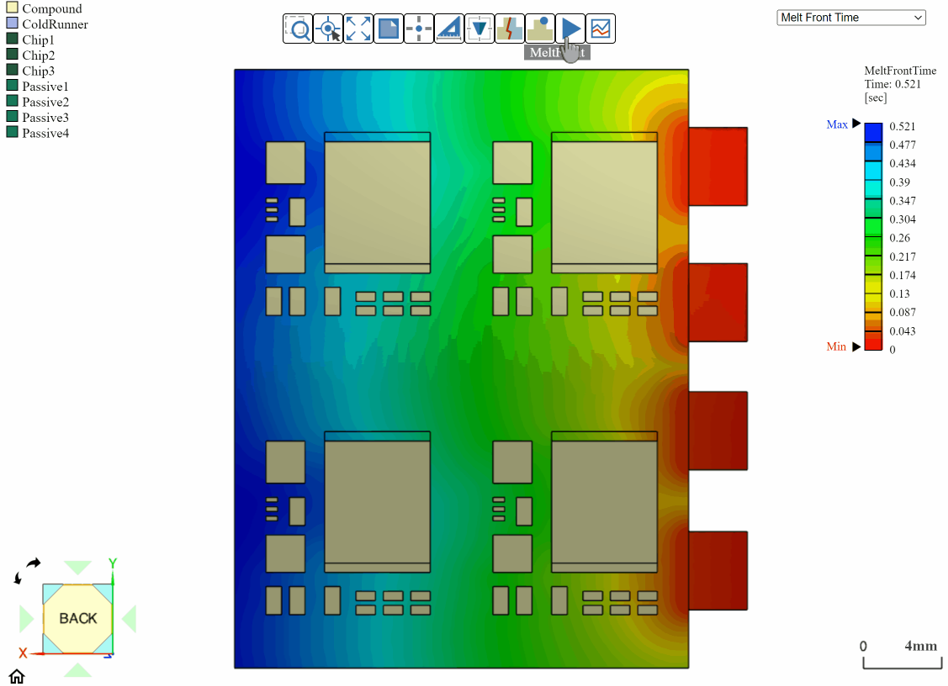

而分析完成后,在结果分析中的3D检视平台上,除了可以放大缩小、旋转查看3D对象,用户也能利用上方的功能列观察其缝合线、包封缺陷的状况,另外,若要检视浇口位置,也可点击显示浇口的按钮,相关浇口信息便会显示其上;而右上方的下拉式选单中,也有非常多的项目信息供查看,如压力、最大温度值等;若选择了Wire Sweep选项,则会开启单一芯片封装面板及模型检视图,而此面板中的坐标图提供了检视单一对象的功能,点击下载按钮,还可以将对象档案以csv、dxf两种格式下载至计算机。除此之外,iSLM也提供流动波前动画、XY曲线结果图等多样性的结果资料,以利检视。

Moldex3D iSLM的IC封装仿真分析工作流程,透过简单化、标准化建模过程,省去重复性任务及其所要花费的人力资源,并以排程各分析流程、自动创建网格等信息,大大缩短了分析操作的作业时间;除此之外,还能藉由事先建立档案模板设定,让系统自动抓取对应上传数据文件内的参数数据,快速完成建立分析步骤;如此一来,不仅能大幅缩减重复性数据的繁冗创建作业,也更加凸显了模流分析的重要性及CAE团队价值。